彈簧卷制的缺陷及其預(yù)防

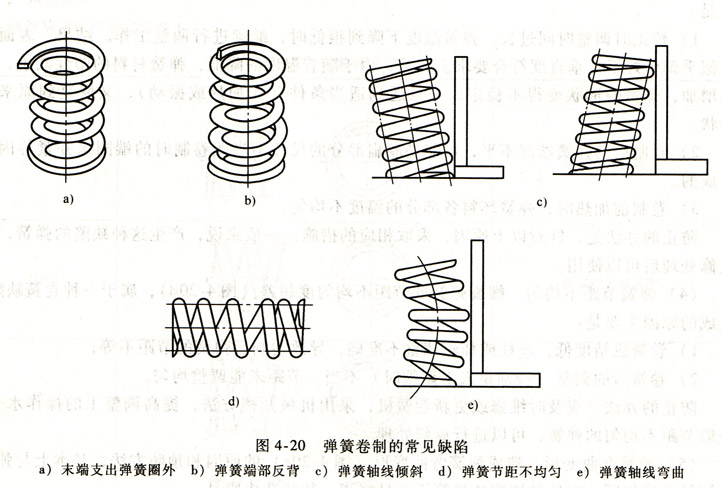

卷制彈簧時,常見的缺陷如圖4-20所示。

(1)支承圈末端支出彈簧圈外 這是一種常見的卷簧缺陷(圖4-20a),產(chǎn)生這種缺陷的原因有:

1)如果制扁時,端部彎成的圓弧大于彈簧外徑,則卷制后支承圈會支出彈簧圈外;

2)如果制扁后,不將端部彎成圓弧,則會因咬嘴夾緊坯料端頭不力,坯料端部支出圈外;

3)卷制最后一圈時,頂輪作用不良也會導(dǎo)致坯料支出圈外。

糾正的方法:

1)制扁后,端部彎成的圓弧半徑要適當(dāng);

2)改進(jìn)卷簧機(jī)的咬嘴,使之能把坯料夾緊;

3)調(diào)整好頂輪的位置,并改進(jìn)頂輪的結(jié)構(gòu),使最后一圈能被頂輪壓向心軸;

4)采用半圓錘校正(圖4-13)。

(2)彈簧末端反背 彈簧支承圈末端制扁部分扭曲變形,窄面傾斜或垂直于端部平面,實踐中稱這種現(xiàn)反背(圖4—20b)。

產(chǎn)生這種缺陷的主要原因是,制扁時的扁向不十分恰當(dāng),卷制到最后一圈時,送料未用夾鉗把坯料扭正所致。一般,制扁部分越薄,越容易產(chǎn)生反背。糾正這種缺陷的方法,改善制扁的扁向,注意操作。產(chǎn)生這種缺陷的彈簧,一般是可以修復(fù)使用。個別嚴(yán)重的也會造成廢品。

(3)彈簧傾斜過大 彈簧的垂直度超差過多。彈簧軸線傾斜過大(圖4-20c),磨削也修正不過來,就出現(xiàn)此缺陷。一般來說,彈簧的自由高度"。與其中徑0之比(即高徑比仃o/D)越大,旋繞比C越小,就越容易產(chǎn)生這種缺陷。產(chǎn)生這種缺陷的原因主要是:

1)校正時調(diào)整時間過長,彈簧溫度下降到很低時,繼續(xù)進(jìn)行調(diào)整工作。結(jié)果,表面看來似乎調(diào)整好了,垂直度符合要求。但是,由于隨著溫度的降低,彈簧材料的塑性減小,彈性增加,彈簧的形狀變得不穩(wěn)定。一旦遇到適當(dāng)條件(如加熱或振動),又恢復(fù)到原來的形狀。

2)卷制后的彈簧端部不平,可能是制扁部分的尺寸不當(dāng)或卷制時的端圈未并緊等因素造成的。

3)卷制前加熱時,彈簧坯料各部分的溫度不均勻。

防止的辦法是,針對以上原因,采取相應(yīng)的措施。一般來說,產(chǎn)生這種缺陷的彈簧,經(jīng)返修處理后可以使用。

(4)彈簧節(jié)距不均勻 螺旋彈簧的節(jié)距不均勻度超差(圖4-20d),屬于一種卷簧缺陷。造成的原因主要是:

1)卷簧機(jī)精度低,絲杠或掛輪調(diào)整不準(zhǔn)確,導(dǎo)致卷制后彈簧的節(jié)距不等;

2)卷簧后的調(diào)整(特別是人工調(diào)整時)不當(dāng),節(jié)距未能調(diào)整均勻。

防止的辦法,應(yīng)及時維修或更新卷簧機(jī),采用機(jī)械開檔方法,提高調(diào)整工的操作水平,一般節(jié)距不均勻的彈簧,可以進(jìn)行返修處理。

(5)彈簧彎曲變形 造成彈簧彎曲變形(圖4—20e)的原因和預(yù)防方法,基本上與彈簧的傾斜變形相同。有這種缺陷的彈簧不容易修正,往往造成廢品。

(6)卷簧裂紋 卷簧時,彈簧材料產(chǎn)生裂紋,一般將是無法挽救的廢品。產(chǎn)生卷簧裂紋的原因有:

1)原材料本身有傷痕、折疊和細(xì)微裂紋等缺陷,經(jīng)加熱卷制后進(jìn)一步擴(kuò)大。

2)卷制時,彈簧坯料的加熱溫度過低,未達(dá)到卷制塑性的要求,在卷制過程中,材料的卷制應(yīng)力超過了其本身的極限應(yīng)力,因而產(chǎn)生裂紋。

預(yù)防的辦法:

1)加強(qiáng)原材料檢驗,盡可能采用先進(jìn)的探傷方法。

2)按工藝規(guī)定的溫度加熱彈簧坯料。

(7)擦傷及錘痕 這也是熱卷彈簧的常見缺陷之一。造成的原因是:

1)卷簧機(jī)的送料輥或槽不光滑,工具粗糙,均可造成彈簧擦傷劃痕。

2)錘擊修正彈簧端部形狀時,常常由于操作不當(dāng),造成彈簧材料上的嚴(yán)重錘痕。這些擦傷和劃痕往往會產(chǎn)生應(yīng)力集中。嚴(yán)重時會導(dǎo)致彈簧早期斷裂,應(yīng)盡力避免之。

預(yù)防的方法:

1)及時修磨送料輥或槽,以防止擦傷。盡量采用硬度高、耐磨性好的材料制造。

2)錘擊時應(yīng)避免打在彈簧工作圈上。錘子的端部不應(yīng)有棱角,要適當(dāng)修圓。

(8)彈簧直徑不合格 由于心軸直徑選擇不當(dāng)。注意正確地選擇心軸直徑,這種缺陷是可以避免的。

關(guān)鍵詞: 彈簧_卷制彈簧

注:以上資訊由三和彈簧有限公司整理發(fā)布 轉(zhuǎn)載請注明來源:http://anmaisi6.com